Explicación del modelado por deposición fundida (FDM)

Compartir

Introducción

El modelado por deposición fundida (FDM) es una tecnología de impresión 3D muy popular que ha revolucionado el panorama de la fabricación. Desde sus inicios hasta la actualidad, el FDM ha experimentado importantes avances y transformaciones, todo gracias a los inventores, las empresas y el movimiento RepRap de código abierto que han contribuido a su desarrollo. En este artículo, exploraremos la historia de la impresión 3D FDM, las principales empresas implicadas, el impacto del movimiento RepRap y compararemos el FDM con otros procesos de impresión 3D de plástico, destacando sus puntos fuertes y débiles.Los orígenes de la impresión 3D FDM

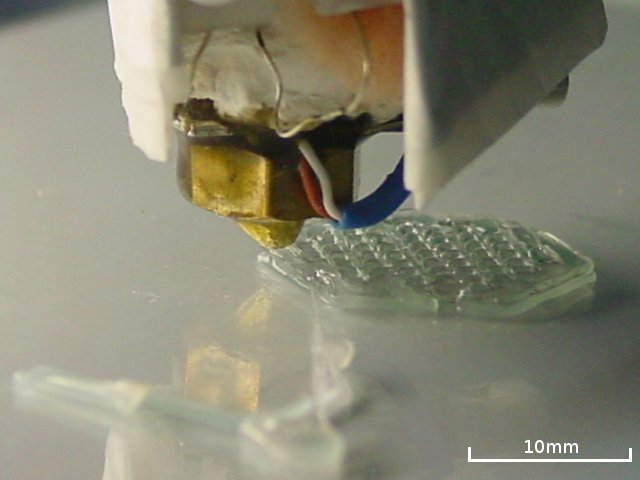

Scott Crump inventó la tecnología FDM a finales de los años 80. Crump, que más tarde fundó Stratasys, patentó la tecnología FDM en 1989. El concepto inicial de FDM nació del deseo de crear un proceso de prototipado rápido que pudiera producir piezas funcionales de forma rápida y precisa. Esta tecnología utiliza filamentos termoplásticos que se calientan y se extruyen a través de una boquilla, capa por capa, para formar un objeto tridimensional. Vea la explicación de Stratasys sobre su origen aquí .

Stratasys, la empresa fundada por Scott Crump, es uno de los principales actores del mercado de la impresión 3D FDM hasta el día de hoy. Ha sido responsable de numerosas innovaciones en la tecnología FDM a lo largo de los años, incluida la introducción de diversos materiales, estructuras de soporte avanzadas, software fácil de usar e impresoras 3D de grado industrial. Otras empresas importantes que han contribuido al crecimiento de FDM incluyen 3D Systems, Ultimaker, MakerBot y Prusa Research. ¡Las últimas tres empresas surgieron del movimiento RepRap de código abierto, que fue fundamental y del que hablaremos a continuación!

El movimiento RepRap de código abierto

El movimiento RepRap (abreviatura de "Replicating Rapid Prototyper") es una iniciativa de código abierto que ha desempeñado un papel crucial en el desarrollo y la popularización de la impresión 3D FDM. Iniciado por el Dr. Adrian Bowyer (profesor titular de la Universidad de Bath en Inglaterra) en 2005, el proyecto RepRap tenía como objetivo crear una impresora 3D autorreplicante capaz de fabricar sus propias piezas. El éxito del proyecto condujo al desarrollo de impresoras 3D FDM asequibles y de código abierto que podían ser construidas y personalizadas fácilmente por aficionados y profesionales por igual. Esta accesibilidad y versatilidad redujeron en gran medida el costo de la tecnología FDM y ayudaron a que fuera adoptada ampliamente por una comunidad vibrante de entusiastas, ingenieros y empresarios.Comparación de la impresión 3D FDM con otros procesos de impresión 3D de plástico

La impresión 3D FDM tiene varias fortalezas y debilidades en comparación con otros procesos de impresión 3D de plástico, como la estereolitografía (SLA) y la sinterización selectiva por láser (SLS).

Puntos fuertes de FDM

1. Asequibilidad: las impresoras FDM generalmente son más asequibles (especialmente en un tamaño de volumen de construcción determinado) que sus contrapartes SLA y SLS, lo que las convierte en una opción atractiva para aficionados y pequeñas empresas.2. Versatilidad del material: FDM admite una amplia gama de materiales termoplásticos, incluidos ABS, PLA, PETG, TPU, nailon, policarbonato, PEEK, ULTEM, y ofrece flexibilidad para diferentes aplicaciones.

3. Facilidad de uso: Las impresoras FDM suelen tener una configuración más sencilla en la que los componentes suelen estar más limpios y accesibles y, por lo tanto, son más fáciles de mantener en comparación con las máquinas SLA y SLS.

Debilidades del FDM

1. Resolución y acabado de la superficie: las impresiones FDM a menudo presentan líneas de capa visibles y la resolución general puede ser inferior a la que se puede lograr con las tecnologías SLA o SLS.

2. Estructuras de soporte: Las impresiones FDM a menudo requieren estructuras de soporte para las características salientes, que pueden ser difíciles de eliminar y pueden dejar marcas en la impresión final.

3. Propiedades mecánicas: Las piezas impresas mediante FDM pueden exhibir propiedades mecánicas anisotrópicas, lo que significa que pueden ser más débiles en el eje Z, porque cada capa puede no adherirse perfectamente a la siguiente.

Si bien la FDM tiene ciertas limitaciones en términos de resolución y propiedades mecánicas en comparación con otros procesos de impresión 3D de plástico como SLA y SLS, su asequibilidad, versatilidad del material y facilidad de uso lo convierten en una opción atractiva para una amplia gama de aplicaciones. A medida que la tecnología continúa evolucionando, se espera que la FDM siga siendo un actor importante en el panorama de la fabricación aditiva, ofreciendo nuevas posibilidades y ampliando los límites de lo que se puede lograr con la impresión 3D.

Mirando hacia el futuro: la próxima frontera en la impresión 3D FDM

A medida que avanzamos, hay varias áreas en las que la impresión 3D FDM tiene potencial de crecimiento y desarrollo significativos. Algunas áreas clave a tener en cuenta incluyen:

Innovaciones en los materiales: los investigadores y fabricantes trabajan constantemente en el desarrollo de nuevos materiales con propiedades mejoradas para la impresión 3D FDM. Estos avances podrían dar lugar a materiales más resistentes, más resistentes al calor e incluso conductores de electricidad o calor, lo que abriría nuevas aplicaciones en una amplia gama de industrias.

Impresión multimaterial: la combinación de distintos materiales en una única impresión es un campo propicio para la innovación. Las impresoras FDM multimaterial tienen el potencial de crear piezas complejas con distintas propiedades mecánicas, colores e incluso componentes electrónicos integrados, lo que agiliza el proceso de fabricación y permite la creación de productos personalizados y altamente funcionales.

Resolución de impresión mejorada: los avances continuos en hardware y software FDM pueden generar resoluciones de impresión más altas y acabados de superficie más suaves. Esto haría que la impresión 3D FDM sea aún más competitiva con otras tecnologías de impresión 3D de plástico y ampliaría sus posibles aplicaciones en industrias que requieren piezas muy detalladas o prototipos cosméticos.

Integración de la automatización y la industria 4.0: a medida que la impresión 3D FDM se integre más en el proceso de fabricación, podemos esperar ver una mayor automatización y conectividad entre impresoras, software de diseño y otras herramientas de producción. Esto permitiría una comunicación fluida, una mayor eficiencia de producción y un control en tiempo real de los procesos de impresión, alineando la tecnología FDM con la visión de la industria 4.0.

Sostenibilidad medioambiental: Ante la creciente preocupación por los residuos plásticos y el impacto medioambiental de la fabricación, la impresión 3D FDM tiene la oportunidad de desempeñar un papel fundamental en la promoción de la sostenibilidad. Al permitir la producción localizada, reducir el desperdicio de materiales y utilizar materiales reciclados o biodegradables, la tecnología FDM puede ayudar a reducir la huella medioambiental general de los procesos de fabricación.

Conclusión

En resumen, la impresión 3D mediante modelado por deposición fundida (FDM) ha recorrido un largo camino desde sus humildes comienzos y su futuro parece aún más prometedor. A medida que la tecnología siga evolucionando, podemos esperar ver más avances en las propiedades de los materiales, las capacidades de impresión y la integración con otras tecnologías de fabricación. La impresión 3D mediante FDM está preparada para desempeñar un papel cada vez más importante en la conformación del futuro de la fabricación y estamos ansiosos por ver qué emocionantes innovaciones nos esperan.